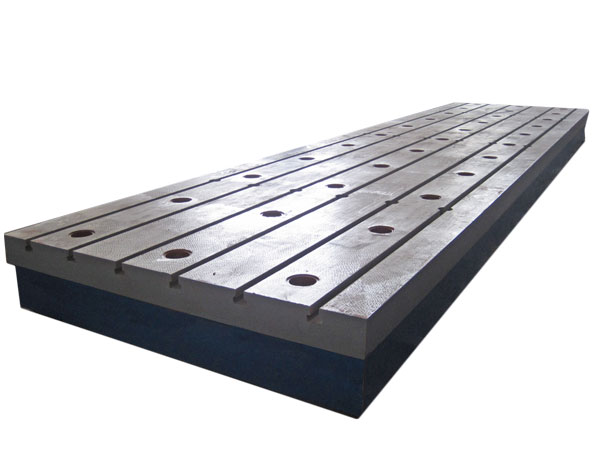

铸铁平板底部做出筋板可以提高铸铁平板的强度,使平台精度稳定。平台底部的筋板设计优点:

一、筋板主要是为了加强铸铁平板的承载能力,减少平台在重负荷下容易产生变形。

二、筋板在铸铁平板上是不可或缺的功能部分,它能有效地如“工”字铁般增加产品的刚性和强度而无需大幅增加产品切面面积,保证了平板的强度、刚度,减小平板工作面的厚度。

三、可克服铸铁平板因壁厚差别带来的应力不均所造成的歪扭变形,增加铸铁平板的使用寿命。

四、在生产过程中,筋板还可以改善铁液流动情况,减少铸铁平板的铸造缺陷。

五、能够提高铸铁平板的结构强度,增强平板的稳定性。有利于防止其因内应力太大而开裂,并且增加了铸铁平板抗热胀冷缩的强度,并且即使发生开裂,也易对其裂缝进行焊接修补,从而能够重复使用,大大延长了使用寿命。

六、在不加大铸铁平板面厚和壁厚的条件下,增强平板的强度和刚性节约以节约铸铁用量,减轻重量,减少铸造缺陷,降低成本。

加强筋的设计标准又是什么呢?

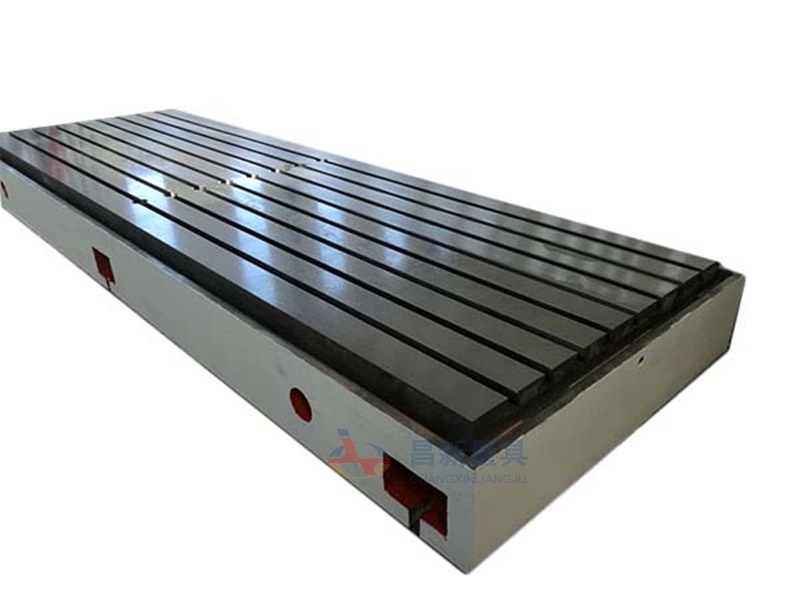

加强筋在铸铁平板上是不可以缺少的部分。铸铁平板上面的加强筋能有效的像“工”字铁般增加铸铁平台的刚性和强度,并且不用大幅增加铸铁平台切面面积。加强筋一般被设计在铸铁平台的底部非接触面,它的伸展方向是跟随产品最大应力和最大偏移量的方向,选择加强筋的位置应受一些生产上的考虑。加强筋的长度与铸铁平台长度一致,两端相接铸铁平台的外延,或与铸铁平台整体长度相同。铸铁平板内部的加强筋,一般的距离是间距500mm,要是铸铁平台的规格较小也可以按照实际情况来设计。

划线在机械加工中的用途

1.机械加工过程中划线有什么作用? 答机槭加工过程中划线有如下作用(1)确定工件的加L余量,使机械加工有明确的尺寸界线(2)便于复杂工件在机床上的安装,可按划线找正定位(3)能够及时发现和处理不合格毛坯,避免加工后造成损失;(4)采用借料划线可使误差不大的毛坯得到补救,使加工后的零件仍能符合要求。 2.划线的准确程度对零件的加工精度有何影响? 答划线除了要划出的线条均匀清晰之外,最重要的是要保证尺寸准确。划线发生错误或精度太.....

划线平台出厂前的技术检验步骤

划线平台是检查机器零件平面度,平行度、直线度等形位公差的测量基准,也可用于零件划线研磨加工,安装设备等用途。平台工作面可以是平面也可以均布十字刻线。.....

磁性方箱和划线方箱的区别

磁性方箱的用途:在工业生产中用于检测零部件平行度、垂直度的器械,磁性方箱还可以根据检测结果在重要位置做出划线,是测量中重要检测工具。并具有:精度高、不易变型、耐磨性强等优点。能在重负荷及一般温度下保持稳定。.....

花岗石平板的材质特性和平板保养

岗石平板取材于地下优质的岩石层,经过亿万年自然时效,形态极为稳定,不用担心因常规的温差而发生变形。特别是用于高精度的测量方面,由于它得天独厚的特性,.....

购买划线平台时应当注意什么

10﹑划线平台安全﹑环保符合国际及中华人民共和国的相关条款要求。 划线平台主要应用于各种检验工作,如精密测量用的基准平面,主要检查的方面就是零件的尺寸精度、行位偏差,我们的划线平台设计在最初就对划线平台整体进行优化,所以这些工作是完全可以胜任的。 划线平台用途:用于铆焊工艺的划线平台,工作面上有孔和T型槽,孔主要用来清理铆焊时的一些铁渣和焊接废弃物,划线平台T型槽主要是用来固定焊接件。.....

焊接工人的福利---三维柔性焊接平板

而三维柔性焊接平台则不需要,这是一整套的焊接工具,而且还包含有一整套能够相互配合,相互组装在一起的模块,可以根据生产的需求进行多种模式的组装以及组合,给生产带来了很大提高。在工件的生产过程中使用三维柔性焊接平台,能够实现准确的定位以及精确的焊点放置。在进行工件加工之前,需要将工装的尺寸进行全新的定位,利用三维柔性焊接平台上的模块进行组合,组合成定位最精确的一组之后,就可以投入到生产中进行使用,而且三维柔性焊接平台模块的定位十分到位,对于工件也能够实现夹紧的生产需求,因此能够准确找到焊点进行工件加工。.....

铸铁检验平板作为重要测量工具,产生变形怎么办?

检验平板用途:适用于各种检验工作,精密测量用的基准平面;用于机床机械检验测量基准;检查零件的尺寸精度或形为偏差,并作紧密划线,在机械制造中也是不可缺少的基本工具检验平板采用优质细密的灰口铸铁或合金铸铁等材料制造,其工作面硬度应为170~220HB。检验平板表面质量检验:用涂色发检验。0级1级平板在每边为25毫米平方的范围内不少于25点,2级不少于20点,3级不少于12点。.....

平台划线工具安全操纵规程

1、平台必须放平放稳,台面上不准放置杂物,并严禁在平台跳上跳下。2、划线用完的划针,尖头要朝下,以免伤人。工作完后,要把工具放在工具箱内。3、千斤顶的尖端要保持尖锐,升降要灵活可靠,否则不准使用。4、千斤顶顶工件的位置要适当,并用指定工具进行调整,气力要平衡。工件与平面间要放垫木,以防工件翻倒伤人。5、工件顶在千斤顶上,禁止打眼冲孔。 .....